Lepsza Polska

Lepsza Polska

Świat

Punktualny pociąg zaliczył opóźnienie. Zaskakujący powód

Świat

Sprawdzili, jak pachną miasta. Które wypadło najlepiej?

Świat

Iran grozi Izraelowi. "Odpowiemy atakiem"

Świat

Szwedzi biją na alarm ws. Bałtyku. Chodzi o rosyjskie tankowce

Świat

Chcą zmniejszyć liczbę turystów. Nietypowy pomysł władz

Świat

"Jeśli przegramy, będzie III wojna". Premier Ukrainy ostrzega

Świat

Widział śmierć ojca. Sukces zbiórki dla syna Polaka

Świat

Wybory do PE. Unia uruchamia mechanizm z czasów pandemii

Aktualizacja

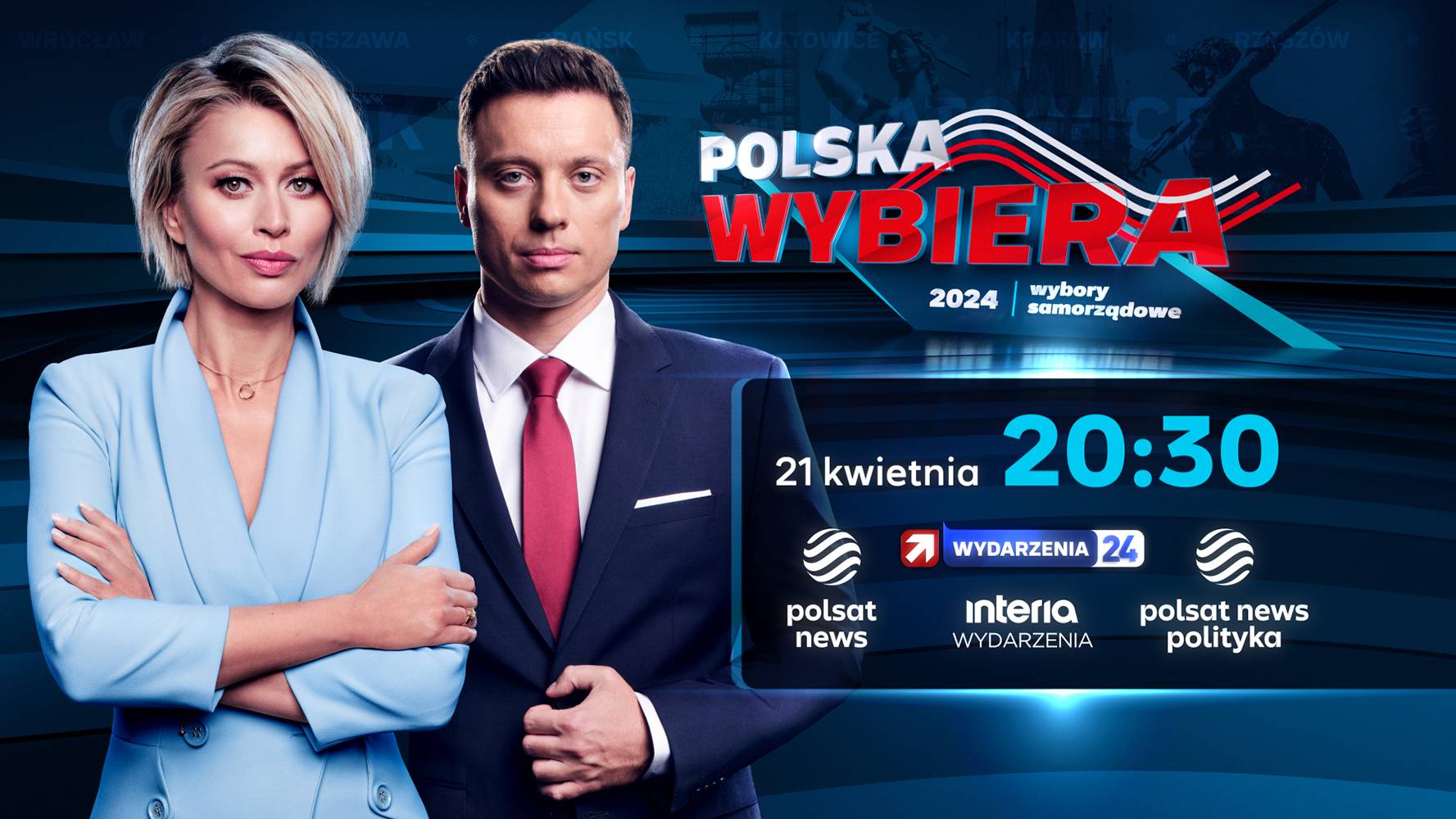

AktualizacjaPolska

"Sama komisja przyznała się do błędu". W tym mieście możliwa trzecia tura wyborów

Świat

WHO ostrzega przed groźnym wirusem. Przechodzi na ssaki, w kolejce człowiek

Aktualizacja

AktualizacjaPolska

Zwrot w Krakowie. Doniesienie do prokuratury na Łukasza Gibałę

Świat

Erupcja wulkanu w turystycznym raju. Zagrożenie tsunami

Polska

"Nie przyjąłem tych zarzutów". M. Wąsik krytykuje prokuraturę

Polska

Rolnicy wznawiają blokady. Gdzie utrudnienia?

Świat

Największy gad morski w historii. Odkryła go 11-latka

Aktualizacja

AktualizacjaPolska

Mariusz Kamiński nie stawił się przed komisją. "Unikał odebrania wezwania"

Świat

Irański piłkarz ukarany przez zachowanie kibicki. "Co miałem zrobić?"

Polska

Rolnicy w tarapatach. IMGW wydało ostrzeżenie

Tylko u Nas

Tylko u NasPolska

Rewolucja w Lewicy? "Nadchodzi czas kobiet, liderzy o tym wiedzą"

Świat

"2,5 godziny rozmowy". Andrzej Duda spotkał się z Donaldem Trumpem

Świat

Pomagał Rosjanom. Woził żołnierzy i broń szkolnym autobusem

Polska

Tragiczny wypadek w Oławie. Zginęli młodzi strażacy

Polska

W Warszawie zawyją syreny. Rafał Trzaskowski tłumaczy

Świat

Rosyjscy szpiedzy planowali ataki. Zatrzymani w Niemczech

Polska

Dbasz o zdrowie i uważasz, co jesz? GIS ostrzega przed ortoreksją

Tylko u Nas

Tylko u NasPolska

Agnieszka Dziemianowicz-Bąk: Polakom brakuje czasu na życie

Polska

Alerty RCB dla kilku województw. "Nie dotykaj szczepionki"

Porady

Mieszkasz w bloku i szukasz psa? Te rasy sprawdzą się idealnie

Tylko u Nas

Tylko u NasPolska

Gorąco podczas debaty. "Mam nadzieję, że się przesłyszałem"

Świat

Tysiące mężczyzn uciekło przed poborem. W Ukrainie spada morale

Świat

100 najbardziej wpływowych osób na świecie. Wśród nich Polak

Aktualizacja

AktualizacjaPolska

Tragedia podczas rodzinnej wycieczki. Dwie osoby nie żyją

Tylko u Nas

Tylko u NasPolska

25 lat więzienia za niewinność? "Jedna wielka farsa"

Polska

Coraz mniej powołań w Polsce. Nowe statystyki

Polska

Cudzoziemcy deportowani z Polski. "Stanowili zagrożenie dla bezpieczeństwa"

Polska

Konfiskata aut nietrzeźwych kierowców. Będą zmiany

Świat

Nowa taktyka Ukrainy. Szef wywiadu: "Zaproponowaliśmy plan"

Polska

PSL i Polska 2050 ogłaszają decyzję. Chodzi o wybory do PE

Świat

Słowacy na przekór premierowi. Zorganizowali wielką zbiórkę

Świat

Papież zwrócił się do Polaków. Mówił o godności

Świat

Kolacja z D. Trumpem. "Nie ma prywatnych spotkań prezydenta"

Świat

Pogrzeb Damiana Sobola. Rodzina ma prośbę

Polska

Na lekcjach pojawią się żołnierze. Nowy projekt w szkołach

Świat

Niemiec wyjechał traktorem w niedzielę. Sąsiedzi wezwali policję

Biznes